看了极片柔韧性测试系统的用户又看了

留言询价

留言询价 电话询价

电话询价

虚拟号将在 180 秒后失效

使用微信扫码拨号

极片柔韧性测试系统

一、极片柔韧性测试的意义

提升电池性能和一致性

优化制造工艺,提高生产效率和良品率

确保电池安全性和可靠性

支持新材料与新工艺研发

满足行业标准和市场需求

通过系统化的柔韧性测试,可以全面优化极片性能,推动电池技术的进步,为新能源产业的发展提供重要支撑。

二、创新型解决方案

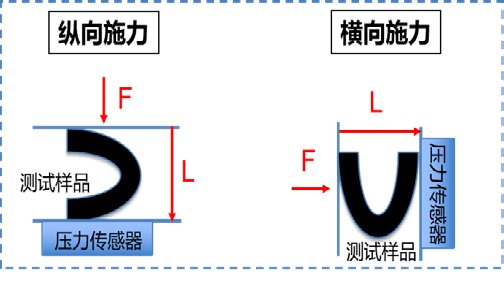

BEF1000极片柔韧性测试设备沿用极片应力-应变曲线的基本测试方法,即将极片特定角度弯 曲后固定在测试装置上,然后通过施加位移来使极片发生形变,测量极片在不同形变程度下的 应力和应变(压力-位移),评估极片柔韧性。

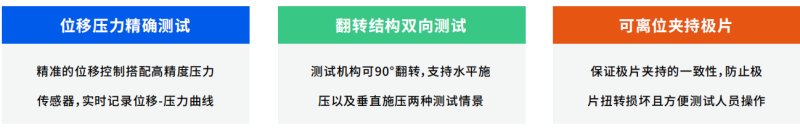

三、设备功能

1.循环测试:可实现单次加压或多次往返测试

2.双向测试:测试机构可90℃翻转,支持水平施压以及垂直施压两种测试场景

3.离位工装:搭配裁片机和工装,保持极片制样一致性,防止因人员操作导致数据异常

4.点检功能:配置第三方计量的标准厚度块&砝码,可定期对设备进行点检

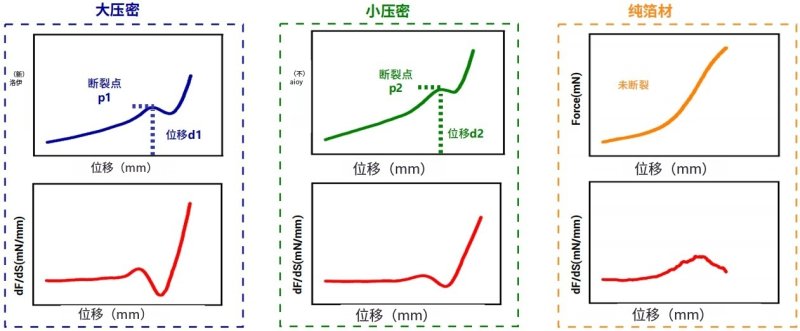

四、分析方法

比较曲线的形状: 柔韧性较高的极片,其曲线可能更加平滑,没有明显的突变或拐点 •

分析断裂点: 通常断裂点对应的压缩位移较大的极片具有更好的柔韧性

比较斜率: 柔韧性好的极片,其曲线初始段斜率较小,相同外力作用下能发生较大的变形

观察一阶导数: 柔韧性较差的极片可能会有较大的峰值或急剧的变化

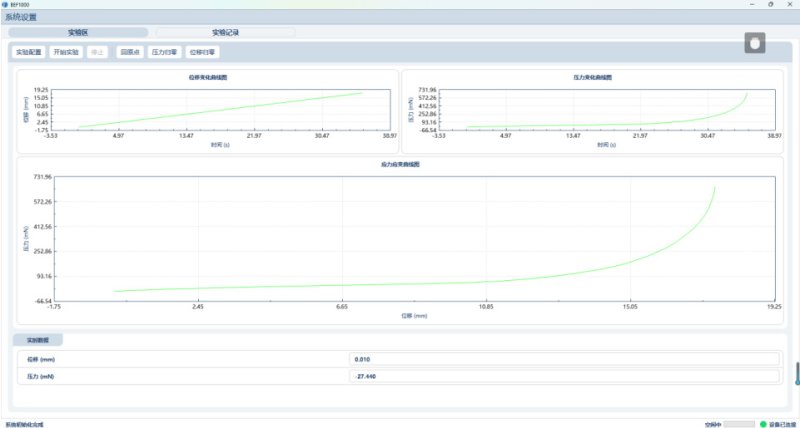

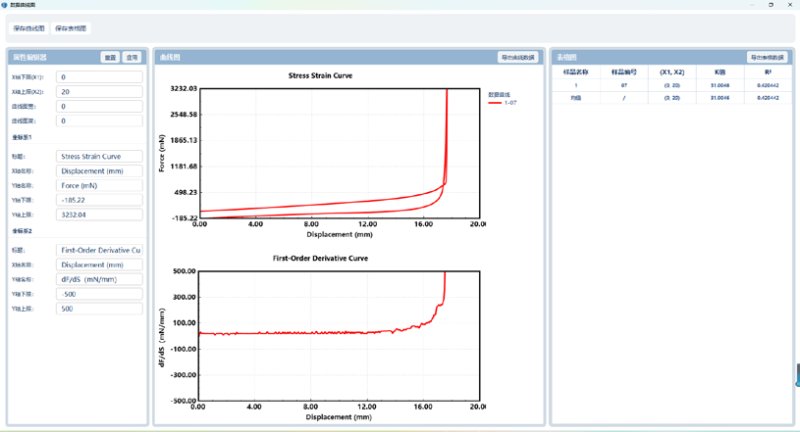

五、软件页面

多功能软件

可实时记录极片压缩/返程阶段的应力-应变数据,并自动绘制曲线

可以设置极片挤压距离来测试压力,也可以设置终点压力值来测试挤压距离

可以显示F-S曲线的斜率,即dF/dS

查询历史数据时,可显示历史测试项目的数据并导出F-S曲线

六、应用案例

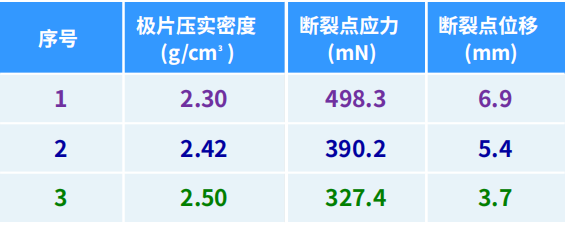

案例1.压实密度对极片柔韧性的影响

随着极片压实密度的增加,压力断裂点减小,对应的位移也逐渐减小,说明柔韧性逐渐变差。

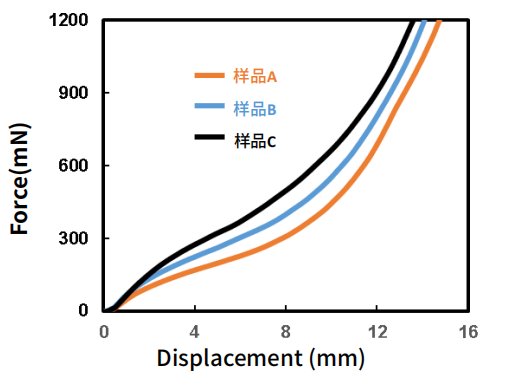

案例2.极片厚度对极片柔韧性的影响

案例2.极片厚度对极片柔韧性的影响

三款极片未发现明显断裂点,极片C的力-位移曲线斜率**,因此其表现出的柔韧性较差。

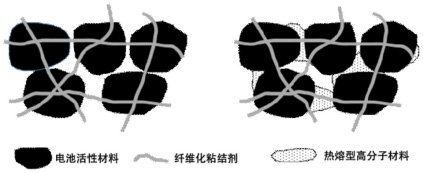

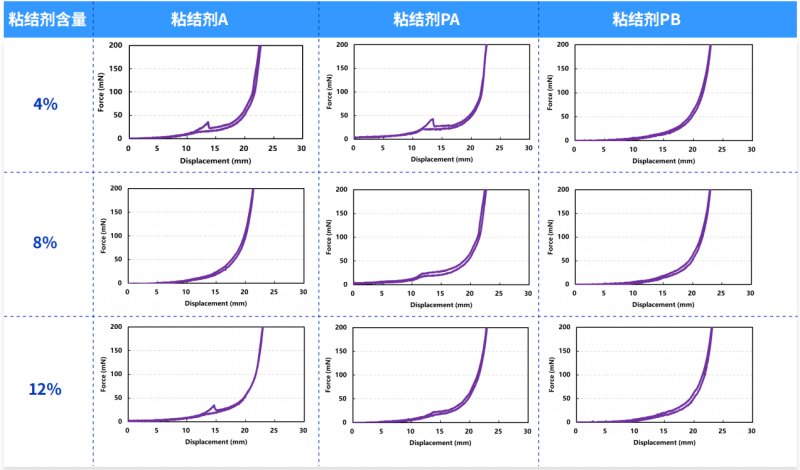

案例3.粘结剂类型与含量对极片柔韧性的影响

粘结剂的类型和含量均会影响极片的柔韧性,在实际应用中,需要根据具体需求选择合适的粘结剂类型和含量,以协同极 片的柔韧性和整体性能。

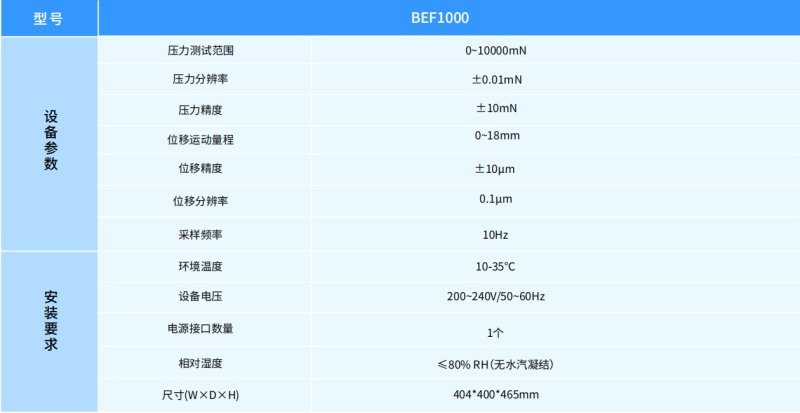

七、设备参数

BEF1000极片柔韧性测试设备沿用极片应力-应变曲线的基本测试方法,即将极片特定角度弯 曲后固定在测试装置上,然后通过施加位移来使极片发生形变,测量极片在不同形变程度下的 应力和应变(压力-位移),评估极片柔韧性。

一、背景1. 单颗粒抗压强度和材料/极片/电芯性能的关联 在微观尺度上,电极由纳米级或微米级颗粒组成。因此,电极材料固有的颗粒特性对电池的电化学性能起着决定性的作用。为了获得具有理想电化学性

2024-03-12

随着新能源行业的蓬勃发展,锂离子电池逐步在往更高能量密度、更长循环寿命的方向发展。现有的石墨负极理论克容量仅372mAh/g,已无法满足未来对电池能量密度的需求。硅基负极因其理论克容量高,含量丰富,嵌

2024-04-24

元能科技-测试服务报价单

元能科技-测试服务报价单  单颗粒力学性能测试系统产品介绍

单颗粒力学性能测试系统产品介绍  粉末压实密度仪产品介绍

粉末压实密度仪产品介绍  硅基负极膨胀原位快筛系统产品介绍

硅基负极膨胀原位快筛系统产品介绍  原位膨胀分析系统产品介绍

原位膨胀分析系统产品介绍  原位产气体积监控仪产品介绍

原位产气体积监控仪产品介绍  极片电阻仪产品介绍

极片电阻仪产品介绍  浆料电阻仪产品介绍

浆料电阻仪产品介绍  粉末电阻率&压实密度仪产品介绍

粉末电阻率&压实密度仪产品介绍  元能科技产品手册

元能科技产品手册

(第二期)多孔极片的均匀性直接影响电池的能量密度与循环寿命,其综合表征方案通过多尺度、多模态的协同分析,为精准调控电极微观结构提供系统性方法;而浆料的均匀性与网络稳定性是制造工艺的关键瓶颈,阻抗流变技

背景极片曲折度作为量化极片内部离子传输路径复杂程度的关键参数,通过表征锂离子在孔隙网络中的实际迁移路径与理论直线距离的比值,直观反映了离子传输的难易程度。研究表明,极片曲折度与电池的倍率性能和循环寿命

什么是DCIR?直流内阻(DCIR,Direct Current Internal Resistance)是指对一个电池施加一个直流电流阶跃信号,通过测量其电压的变化,根据欧姆定律计算出来的电阻值。直

背景锂离子电池作为现代电子设备和电动汽车的主要能源存储设备,其性能受到多种因素的影响,其中温度是一个关键的环境变量。隔膜作为锂离子电池中的关键组件,其主要功能是隔离正负极以防止短路,同时允许锂离子在电

极片柔韧性测试系统的工作原理介绍?

极片柔韧性测试系统的工作原理介绍? 极片柔韧性测试系统的使用方法?

极片柔韧性测试系统的使用方法? 极片柔韧性测试系统多少钱一台?

极片柔韧性测试系统多少钱一台? 极片柔韧性测试系统使用的注意事项

极片柔韧性测试系统使用的注意事项 极片柔韧性测试系统的说明书有吗?

极片柔韧性测试系统的说明书有吗? 极片柔韧性测试系统的操作规程有吗?

极片柔韧性测试系统的操作规程有吗? 极片柔韧性测试系统的报价含票含运费吗?

极片柔韧性测试系统的报价含票含运费吗? 极片柔韧性测试系统有现货吗?

极片柔韧性测试系统有现货吗? 极片柔韧性测试系统包安装吗?

极片柔韧性测试系统包安装吗? 手机版:

手机版: