看了自动扣电组装系统的用户又看了

留言询价

留言询价 电话询价

电话询价

虚拟号将在 180 秒后失效

使用微信扫码拨号

自动扣电组装系统

一、扣式电池介绍

扣式电池意义: 在新能源行业的不断发展中,需要不断进行新材料的研发测试,除了需要测试一些常规的理化性能(粒径、BET、XRD、 SEM等等)外,更重要的是需要对这些新材料、新工艺制备的产品进行初步的电化学性能测试与评价,而扣式电池,作为新能源研发中 的重要一环,其组装质量直接关系到材料性能的准确评估。

扣式电池的结构: 一般由正极壳、负极壳、极片、隔膜、支撑物、电解液。它的正极壳为不锈钢材料,其负极壳为不锈钢的圆形盖,正极 壳与负极壳间有密封环绝缘,密封环用尼龙制成,除起绝缘作用外,还能阻止电解液泄漏。

扣电型号:C代表扣电体系,R代表电池形状为圆形。前两位数为直径(单位mm),后两位数为厚度(单位0.1mm),常见的型号有: CR2032/2430/2025/2016等。

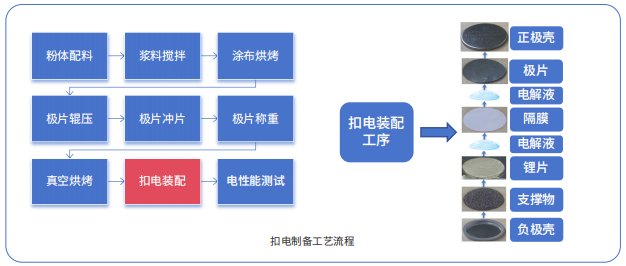

扣式电池制备流程: 扣式电池的制备流程需要经过材料的配料搅浆,极片的涂布烘烤,到极片的辊压、冲片称重,再到电池的组装, *后进行电性能测试。

二、产品介绍

设备特点: 高精度机械手+AI视觉检测+自动封口装置+全流程可追溯,实现自动化高精度组装

应用场景: 扣电自动化组装⸺锂(钠)电正、负极材料电性能的系统化评估

解决问题:

• 卷曲极片精准抓取,避免极片偏移

• 全流程智能管控,双CCD系统实时监控物料状态,电池信息“一码溯源”

• 物料专料专夹,电解液自动切换润洗,彻底告别交叉污染

• 电池封口压力、厚度双管控,提升电池组装一致性

• 高通量快速自动组装,提高组装效率,减少人员重复机 械操作

• 降低组装人员的能力要求,无需严格培训即可快速上 手扣式电池组装

三、设备主要功能

四、应用案例

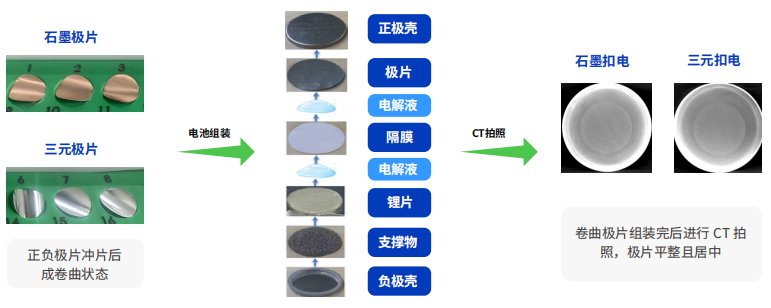

案例1:单面极片辊压冲片后的卷曲问题

单面极片在辊压后发生卷曲的情况,自动组装设备通过特殊的组装工艺以及视觉定位系统,确保卷曲的极片 在入壳后保持平整且居中,电池的组装一致性得到保障。

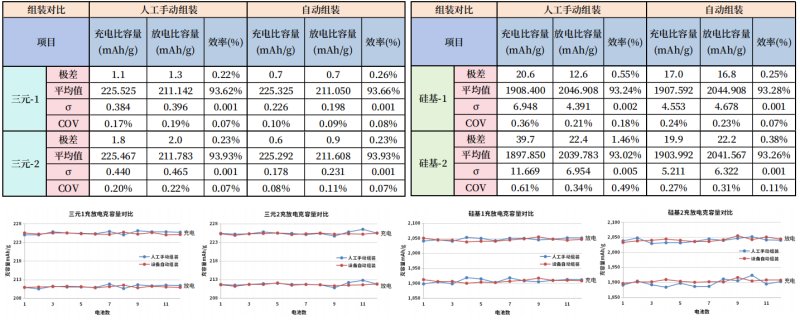

案例2:人工与自动扣电设备组装数据对比

总结

三元材料充放电克容量自动组装的极差值为0.6~0.9mAh/g,σ值约0.25,人工组装的极差值为1~2mAh/g,σ值约0.4

硅基材料充放电克容量自动组装的极差值为15~20mAh/g,σ值约4~6,人工组装的极差值为20~40mAh/g,σ值约5~10

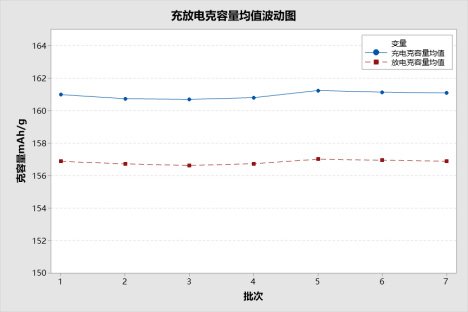

自动组装与人工组装的扣电克容量平均值接近,但自动组装的数据稳定性优于人工组装

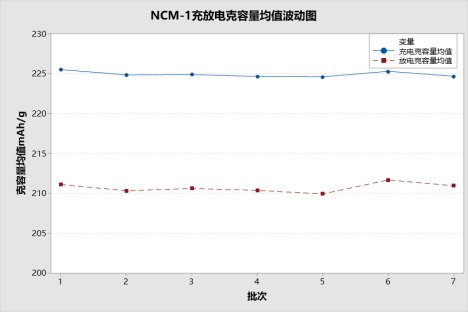

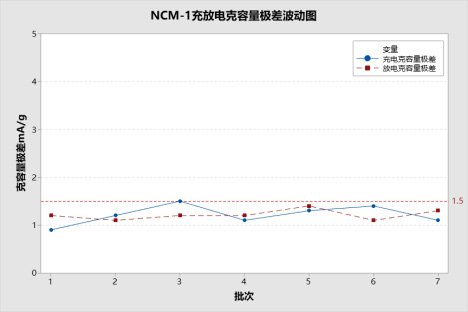

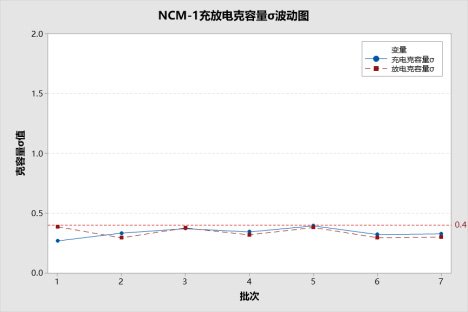

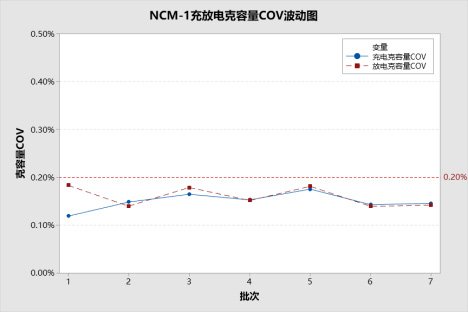

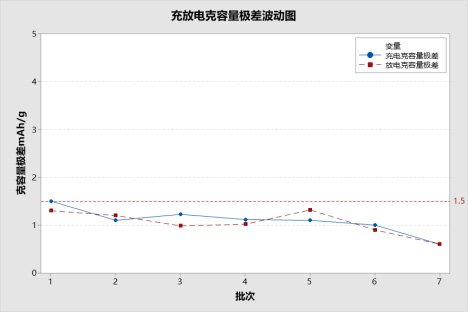

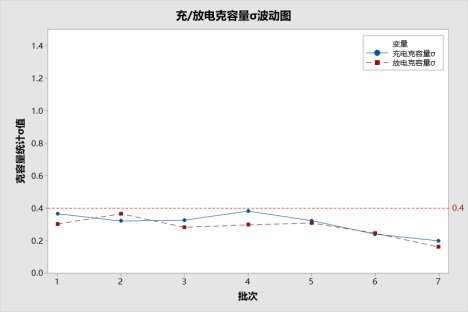

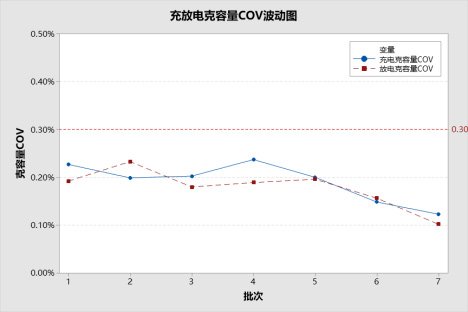

案例3:对三元正极片进行扣电自动组装

总结

每组充/放电克容量的sigma值均小于0.4

每组充/放电克容量的极差值均小于1.5mAh/g

每组充/放电克容量的COV值均小于0.3%

案例4:对LFP正极片进行扣电自动组装

总结

每组充/放电克容量的sigma值均小于0.4

每组充/放电克容量的极差值均小于1.5mAh/g

每组充/放电克容量的COV值均小于0.3%

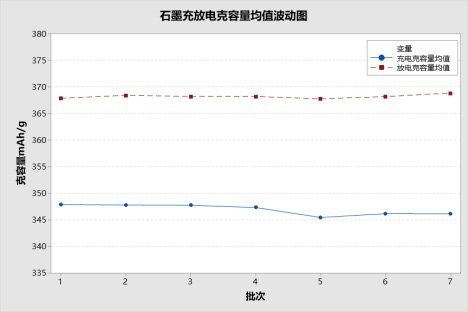

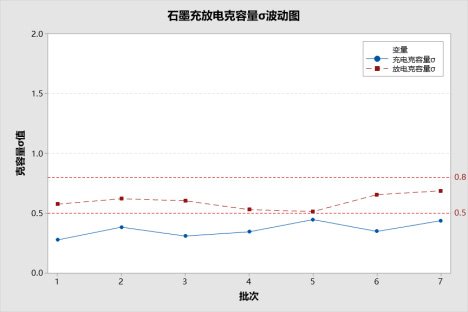

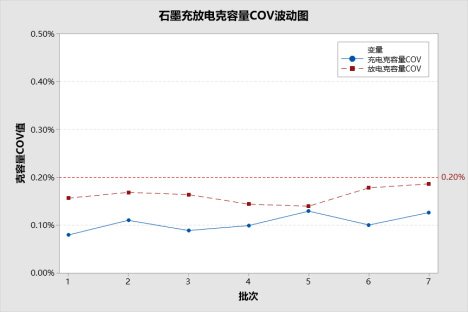

案例5:石墨负极片进行扣电自动组装

总结

每组放电克容量的sigma值小于0.8,充电克容 量的sigma值小于0.5

每组放电克容量的极差值小于2.1mAh/g,充电 克容量的极差值小于1.5mAh/g

每组充/放电克容量的COV值均小于0.2%

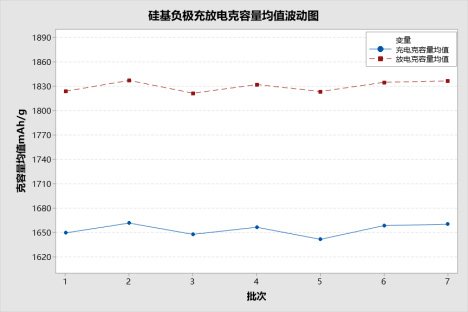

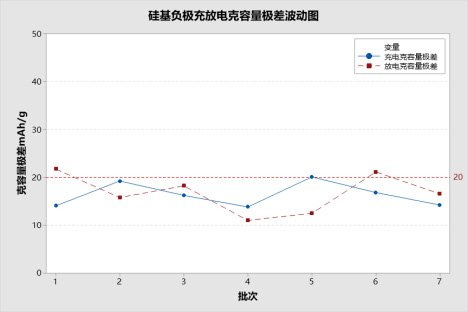

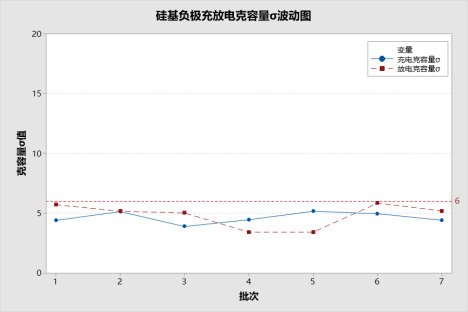

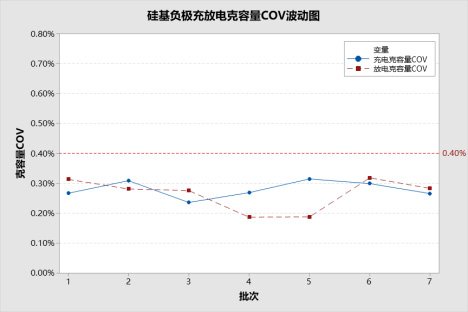

案例6:硅基负极片进行扣电自动组装

总结

每组充 / 放电克容量的 sigma 值均小于 6

每组充 / 放电克容量的极差值均小于 20mAh/g

每组充 / 放电克容量的 COV 值均小于 0.4%

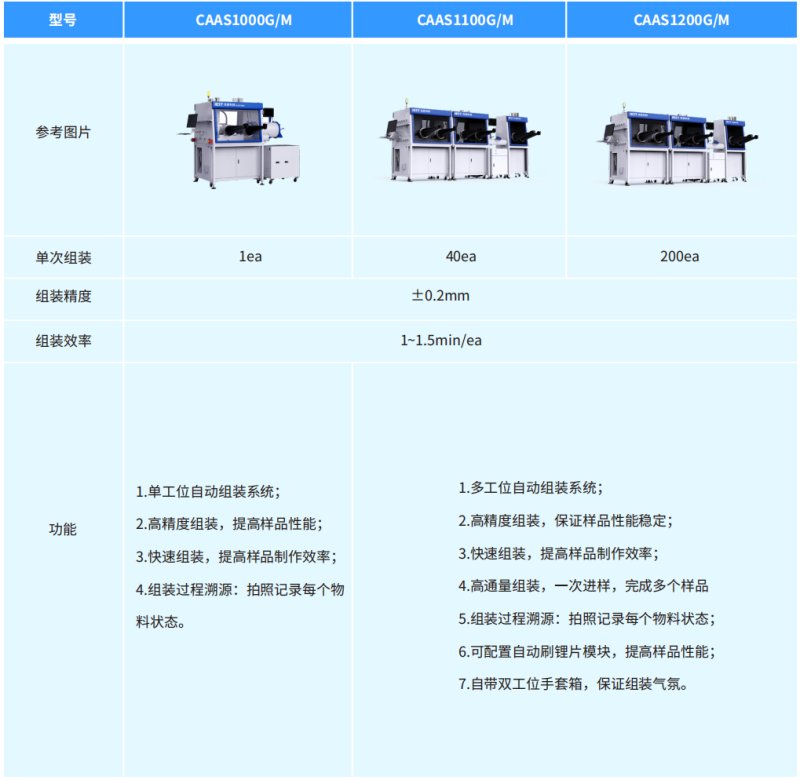

五、型号及参数

特点:采用高精度机械手、视觉检测系统和自动封口装置实现扣式电池的自动化高精度组装,封口压力稳定解决行业内卷曲极片装配难度大的难题,还有组装过程实时监控以及物料状态与组装过程可追溯等功能。

应用场景:扣电自动化组装--锂(钠)电正、负极材料电性能的系统化评估。

一、背景1. 单颗粒抗压强度和材料/极片/电芯性能的关联 在微观尺度上,电极由纳米级或微米级颗粒组成。因此,电极材料固有的颗粒特性对电池的电化学性能起着决定性的作用。为了获得具有理想电化学性

2024-03-12

随着新能源行业的蓬勃发展,锂离子电池逐步在往更高能量密度、更长循环寿命的方向发展。现有的石墨负极理论克容量仅372mAh/g,已无法满足未来对电池能量密度的需求。硅基负极因其理论克容量高,含量丰富,嵌

2024-04-24

元能科技-测试服务报价单

元能科技-测试服务报价单  单颗粒力学性能测试系统产品介绍

单颗粒力学性能测试系统产品介绍  粉末压实密度仪产品介绍

粉末压实密度仪产品介绍  硅基负极膨胀原位快筛系统产品介绍

硅基负极膨胀原位快筛系统产品介绍  原位膨胀分析系统产品介绍

原位膨胀分析系统产品介绍  原位产气体积监控仪产品介绍

原位产气体积监控仪产品介绍  极片电阻仪产品介绍

极片电阻仪产品介绍  浆料电阻仪产品介绍

浆料电阻仪产品介绍  粉末电阻率&压实密度仪产品介绍

粉末电阻率&压实密度仪产品介绍  元能科技产品手册

元能科技产品手册

(第二期)多孔极片的均匀性直接影响电池的能量密度与循环寿命,其综合表征方案通过多尺度、多模态的协同分析,为精准调控电极微观结构提供系统性方法;而浆料的均匀性与网络稳定性是制造工艺的关键瓶颈,阻抗流变技

背景极片曲折度作为量化极片内部离子传输路径复杂程度的关键参数,通过表征锂离子在孔隙网络中的实际迁移路径与理论直线距离的比值,直观反映了离子传输的难易程度。研究表明,极片曲折度与电池的倍率性能和循环寿命

什么是DCIR?直流内阻(DCIR,Direct Current Internal Resistance)是指对一个电池施加一个直流电流阶跃信号,通过测量其电压的变化,根据欧姆定律计算出来的电阻值。直

背景锂离子电池作为现代电子设备和电动汽车的主要能源存储设备,其性能受到多种因素的影响,其中温度是一个关键的环境变量。隔膜作为锂离子电池中的关键组件,其主要功能是隔离正负极以防止短路,同时允许锂离子在电

自动扣电组装系统的工作原理介绍?

自动扣电组装系统的工作原理介绍? 自动扣电组装系统的使用方法?

自动扣电组装系统的使用方法? 自动扣电组装系统多少钱一台?

自动扣电组装系统多少钱一台? 自动扣电组装系统使用的注意事项

自动扣电组装系统使用的注意事项 自动扣电组装系统的说明书有吗?

自动扣电组装系统的说明书有吗? 自动扣电组装系统的操作规程有吗?

自动扣电组装系统的操作规程有吗? 自动扣电组装系统的报价含票含运费吗?

自动扣电组装系统的报价含票含运费吗? 自动扣电组装系统有现货吗?

自动扣电组装系统有现货吗? 自动扣电组装系统包安装吗?

自动扣电组装系统包安装吗? 手机版:

手机版: