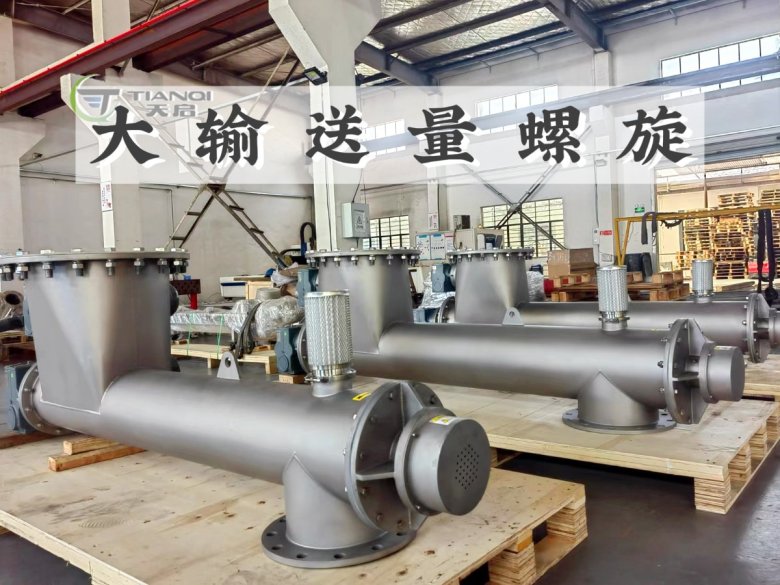

生产能力:

320-1600吨/天加料机类型:

其他空气速度:

20-40米/秒输送能力:

约 20-100吨/小时输送距离:

水平输送约 5-20米工作原理:

螺旋看了破拱螺旋给料器的用户又看了

留言询价

留言询价 电话询价

电话询价

虚拟号将在 180 秒后失效

使用微信扫码拨号

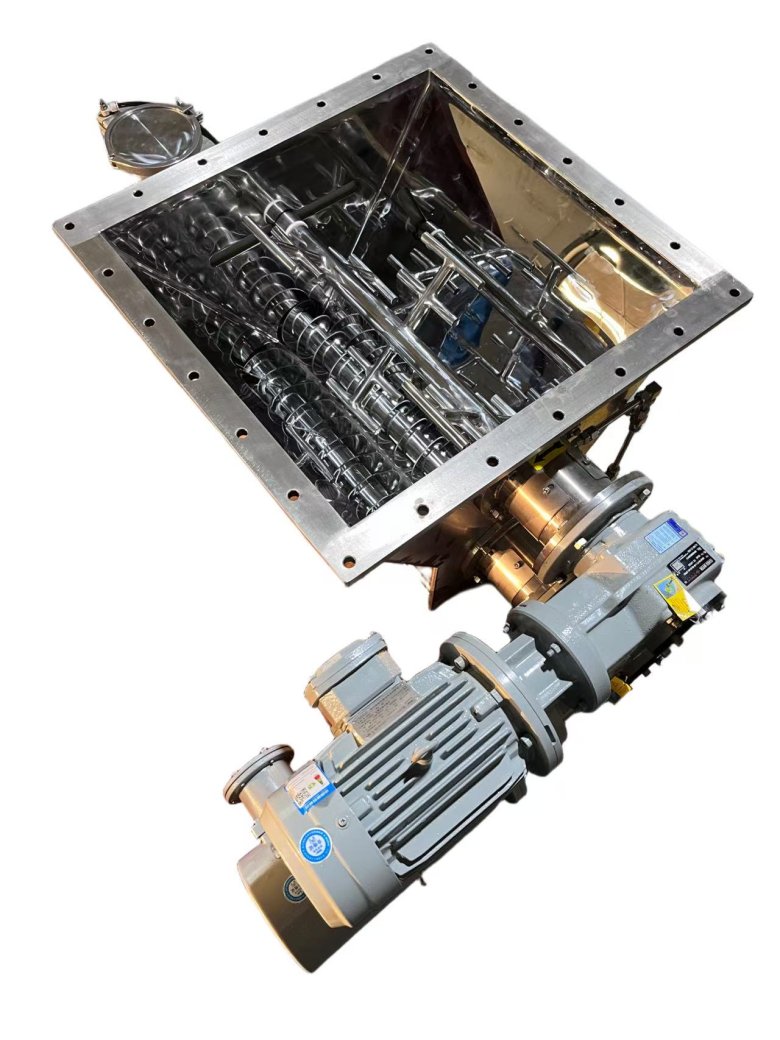

该破拱螺旋输送机,采用两个破拱轴,用于输送容易搭桥结拱的原料,采用摆线减速机传动。

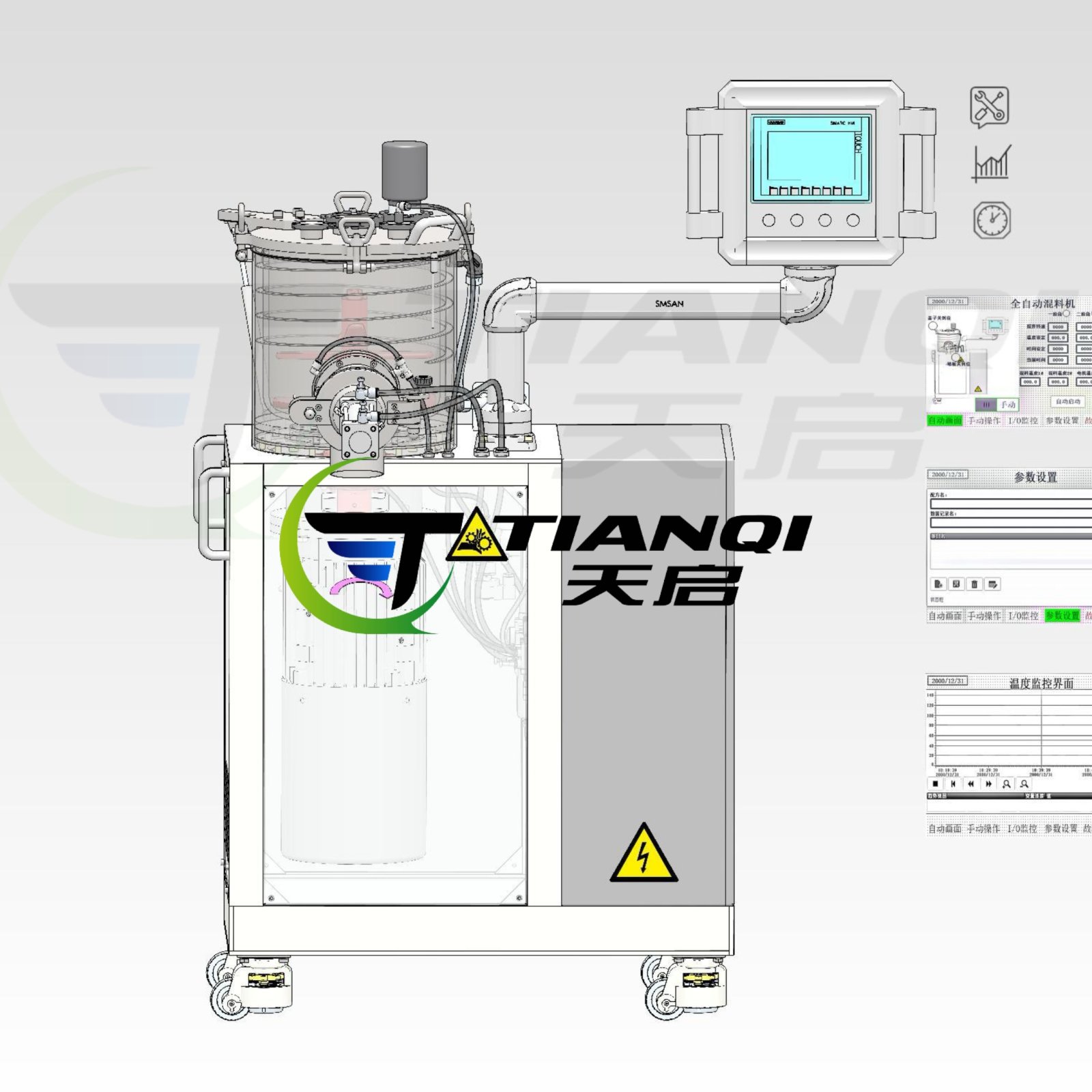

型号与品牌

型号:LX-044

品牌:天启(苏州天启粉体设备有限公司)

产地:苏州张家港市

工作原理

双破拱轴设计:通过两根破拱轴的协同旋转,主动破坏易结拱或搭桥的物料结构,确保连续输送。

螺旋推进:结合螺旋叶片的旋转推动物料向前移动,适用于粉体、颗粒等散状物料。

驱动与控制

驱动系统:采用摆线减速机,提供高扭矩输出,适配高粘度或大颗粒物料。

控制系统:支持PLC变频调速,可编程参数以满足不同工况需求。

材质与密封性

材质:不锈钢(SUS304/SUS316L),可定制钛材或碳钢以应对腐蚀性环境。

密封性:耐压密封结构,支持正负压环境(耐受0.3MPa压力),防粉尘泄漏。

高效破拱能力

双破拱轴设计显著降低物料堵料率(降低80%以上),尤其适用于锂电池材料、化工催化剂等易结块物料。

高可靠性

依托公司30余项**技术及ISO 9001质量体系认证,设备稳定性经长期验证。

模块化设计,关键部件(如减速机、密封件)采用知名品牌,故障率低。

定制化适配

支持非标设计(如螺旋轴长度、转速范围、材质升级),满足特殊工况需求。

行业适用性

锂电领域:专为正负极材料输送优化,解决粘性物料堵料问题。

化工/医药:耐腐蚀材质与密封设计适配高纯度或无菌要求场景。

食品/塑料:防粉尘泄漏特性保障卫生与工艺稳定性。

破拱能力 | 双破拱轴设计,主动破坏物料结块,堵料率降低80%以上 | 单螺旋结构,依赖物料自流,易堵塞 |

驱动效率 | 摆线减速机提供高扭矩输出,适应大颗粒或高粘度物料 | 普通电机驱动,扭矩不足时易卡顿 |

密封性 | 耐压密封结构,适配正负压环境(0.3MPa),防粉尘泄漏 | 普通密封,易受环境压力影响 |

定制化 | 支持非标设计(如螺旋轴长度、转速、材质升级),适配特殊工况 | 标准化设计,灵活性低 |

行业适配性 | 专为锂电、化工等高附加值行业优化,通过ISO 9001认证 | 通用性较强,但对高粘度物料适应性差 |

成立时间:2010年,专注粉体工程设备研发与生产,服务锂电、化工等15年。

技术积累:30余项发明及实用新型**,涵盖螺旋输送、真空上料等领域。

全球布局:产品出口德国、日本,服务国内外龙头企业。

LX-044破拱螺旋给料器通过 双破拱轴+螺旋推进 的创新设计,解决了传统设备在高粘度物料输送中的堵料难题,尤其适用于锂电、化工等对连续性要求高的行业。其**技术、定制化能力及高可靠性,使其成为粉体工程领域的优选设备。如需进一步技术参数或定制方案,可直接联系本公司获取支持。

通过 双破拱轴+螺旋推进 的创新设计,解决了传统设备在高粘度物料输送中的堵料难题

一、方案背景氢氧化锂(LiOH)作为锂电池关键原料,具有强碱腐蚀性(UN 1813,8类危险品),对输送设备密封性、防腐蚀性及自动化控制要求极高。苏州天启依托15年粉体工程经验,提供从料仓到生产线的全

2025-04-30

苏州天启粉体设备有限公司作为锂电池材料混合领域的核心供应商,依托15年锂电行业经验及30余项专利技术,针对正负极材料的高精度混合需求,推出HM系列高速混合机为核心的定制化解决方案,覆盖材料分散、温度控

2025-05-06

一、行业背景与需求分析在锂电池、医药、化工、食品等领域的粉体加工中,混合工艺的均匀性、效率及安全性是决定产品质量的核心环节。传统混合设备常面临混合不均、能耗高、污染风险等问题。苏州天启粉体设备有限公司

2025-06-11

苏州天启高速混合机手册

苏州天启高速混合机手册

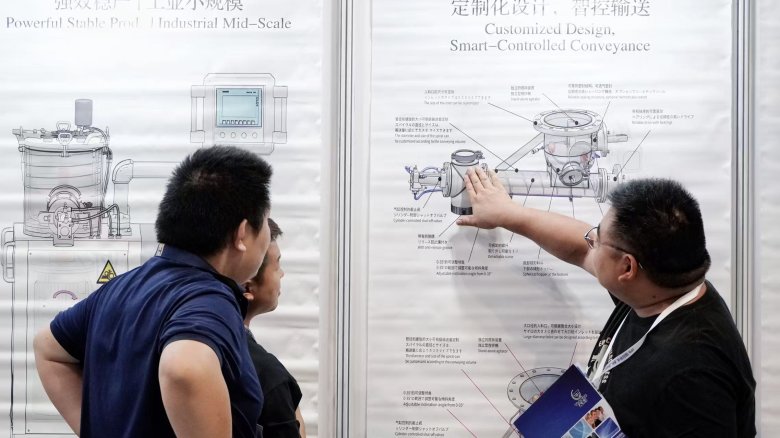

2025年8月6日至8日,苏州天启粉体设备有限公司(以下简称“苏州天启”)携多款核心设备亮相第二十二届上海国际粉体、散料、流体加工展览会(IPB 2025)。本次展会于上海世博展览馆隆重举行,苏州天启

2025年6月5日-7日,苏州天启粉体设备有限公司携三大核心产品亮相第十七届上海国际化工装备博览会,以“高效、智能、精准”为核心理念,为锂电材料、化工、医药等行业提供粉体处理全流程解决方案。展会信息2

2025年5月26日,日本大金工业株式会社(DAIKIN)技术团队携自主研发物料赴苏州天启粉体设备有限公司,对核心产品HM5-20高速混合机进行全流程性能测试。经过严格验证,该设备以高精度混合能力、稳

在粉体加工领域,精准配料与高效混合是提升产品质量和生产效率的核心环节。苏州天启粉体设备有限公司凭借其深耕粉体工程15年的经验,推出了一套集自动化、智能化与模块化于一体的粉体集中自动配料设备。该系统通过

螺旋输送机作为粉体、颗粒物料输送的核心设备,其维护保养直接影响生产效率与设备寿命。苏州天启粉体设备有限公司结合多年行业经验及技术积累,总结出以下系统化的维修保养方案,涵盖日常维护、故障处理及安全规范,

全球粉体处理行业近年来呈现持续增长态势,中国作为制造大国,粉体设备需求年增长率约达8%-12%。然而,传统粉体处理工艺面临三大核心挑战:一是效率与精度矛盾:人工操作导致的配比误差、批次质量波动,制约高

破拱螺旋给料器的工作原理介绍?

破拱螺旋给料器的工作原理介绍? 破拱螺旋给料器的使用方法?

破拱螺旋给料器的使用方法? 破拱螺旋给料器多少钱一台?

破拱螺旋给料器多少钱一台? 破拱螺旋给料器使用的注意事项

破拱螺旋给料器使用的注意事项 破拱螺旋给料器的说明书有吗?

破拱螺旋给料器的说明书有吗? 破拱螺旋给料器的操作规程有吗?

破拱螺旋给料器的操作规程有吗? 破拱螺旋给料器的报价含票含运费吗?

破拱螺旋给料器的报价含票含运费吗? 破拱螺旋给料器有现货吗?

破拱螺旋给料器有现货吗? 破拱螺旋给料器包安装吗?

破拱螺旋给料器包安装吗? 手机版:

手机版: