中国粉体网讯 近日,中南大学马莉团队提出了一种结合控制界面层厚度的界面设计策略,通过磁控溅射结合气压浸渗技术,在金刚石/铜界面构建了WC-(Zr,W)C梯度界面层,同时提高了金刚石/铜复合材料的传热能力、热膨胀匹配性和热稳定性。

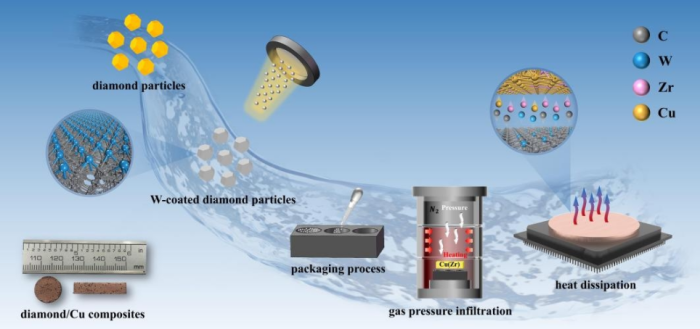

金刚石/铜复合材料的制备过程示意图

当溅射时间至45分钟时,复合材料热导率达到743W/(m·K),是未涂层样品的1.3倍;热膨胀匹配方面,复合材料的热膨胀系数降至4.5×10-6K-1,与半导体材料实现良好匹配,这极大降低了芯片工作过程中的热应力;还有热稳定性突破,经100次热循环(218-423K温度范围)后,仍保持较高的热扩散系数,达到244.9mm²/s,热扩散系数仅下降20.7%。

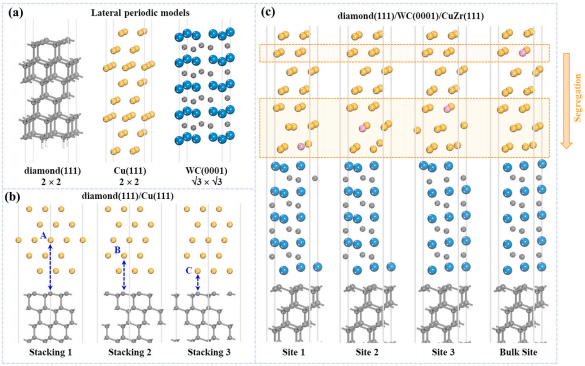

(a)横向周期模型;(b)金刚石(111)/Cu(111)和(c)金刚石(111)/WC(0001)/CuZr(111)的界面结构模型

随着电子元器件向集成化、小型化和高功率化发展,散热问题日渐突出。开发具有优异热性能的热管理材料以实现高效散热是电子产业发展过程中的关键问题。铜是一种成熟的电子封装材料,价格低、加工性能好;金刚石单晶的热导率可达到2200W/(m·K),远远超过传统导热材料,其在高温环境中也能够保持出色的导热性能。而金刚石/铜复合材料能够更好地结合金属基体和金刚石增强相的优势,成为新一代极具发展潜力的热管理材料。

增强体与基体之间的界面是热载体传输和热应力释放的关键桥梁。然而,金刚石固有的化学惰性以及金刚石/铜界面的不润湿性,可能会导致不良的界面热阻。此外,金刚石与铜基体之间存在显著的热膨胀系数不匹配问题,这会在热循环过程中导致严重的界面热应力集中,从而缩短其使用寿命。在金刚石/铜复合材料中,设计的界面层的物理特性及其与金刚石和铜基体的结合强度对热物理性能有着至关重要的影响。

此次研究证实了引入WC-(Zr,W)C多级界面层有利于提高金刚石与基体的界面结合强度和声子匹配。此外,金刚石/铜复合材料在热冲击后具有均匀分布的金刚石颗粒、较高的相对密度和孤立的孔隙,保证了其优异的传热性能,这不仅解决了金刚石/铜复合材料的工程应用难题,阐明了其强化机理的深入理解,而且为热管理复合材料的界面层设计提供了新的视角。

参考来源:

1.崔露露:金刚石增强铜基导热材料研究进展

2.Materials Today Physics

3.陕西碳索

(中国粉体网编辑整理/石语)

注:图片非商业用途,存在侵权请告知删除!