参考价格

面议型号

RDB-FM-Al-Ce-Sc-Er-Zr1.2品牌

上海研倍产地

上海样本

暂无纯度:

99.9%,可定制目数:

200目看了合金材料 Al-Ce-Sc-Er-Zr1.2 金属粉末的用户又看了

留言询价

留言询价 电话询价

电话询价

虚拟号将在 180 秒后失效

使用微信扫码拨号

上海研倍新材料 专业生产金属粉末 Al-Ce-Sc-Er-Zr1.2 合金粉末

1、产品信息

| 货号 | 纯度 | 规格 | 形貌 |

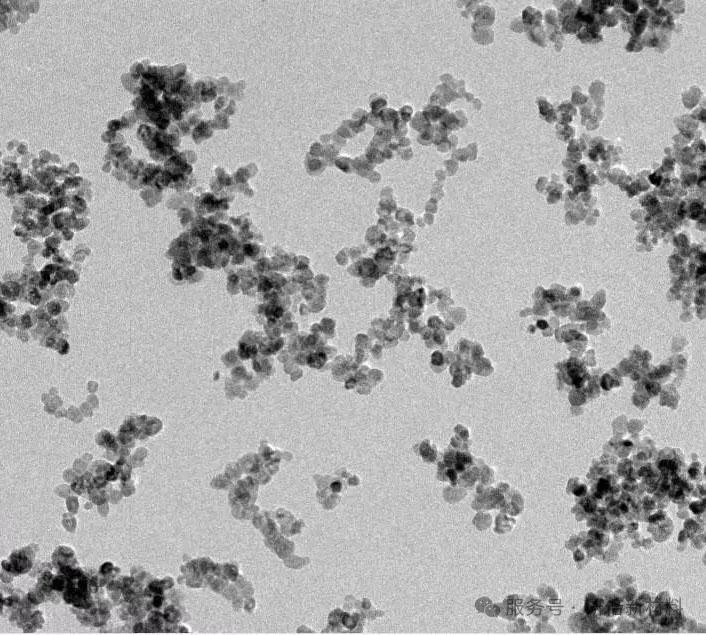

| RDB-FM-Al-Ce-Sc-Er-Zr1.2 | 可定制 | 10-50μm、20-63μm、50-100μm 等 | 黑色粉末 |

2、产品规格

样品测试包装:客户指定(<1kg / 真空密封瓶)

样品产品包装:1kg / 真空密封瓶

常规产品包装:5kg/10kg/25kg

备注:采用双层真空包装,内部充入高纯氩气保护,外部为防潮铝箔袋封装,支持定制包装规格。需存放于干燥、通风、无腐蚀性气体的环境中,避免与空气、水汽接触,远离酸、碱、强氧化剂。

3、产品概述

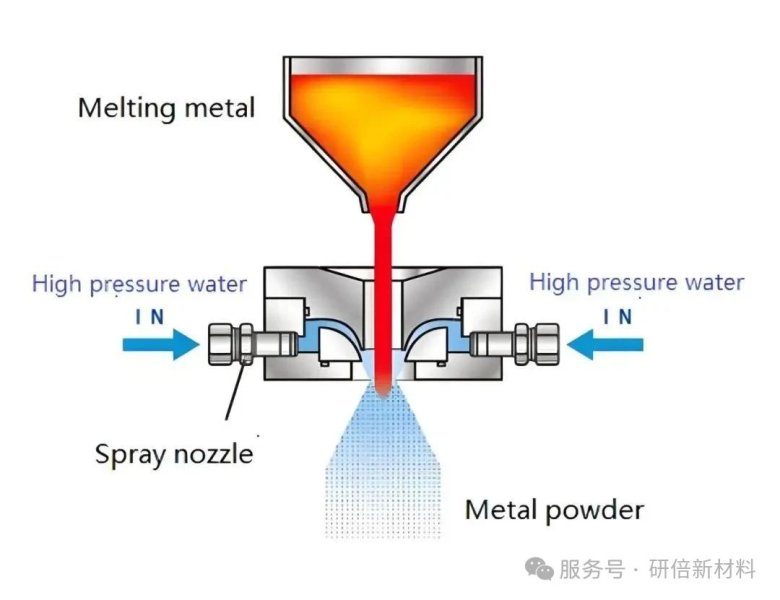

Al-Ce-Sc-Er-Zr1.2 合金由上海研倍新材料采用先进的熔炼工艺结合气雾化、机械合金化等制粉技术生产。该合金以铝(Al)为基体,铈(Ce)、钪(Sc)、铒(Er)、锆(Zr)多种元素协同作用,形成独特且稳定的微观组织结构。铈(Ce)元素可有效提高合金的抗氧化性能,改善其高温热稳定性;钪(Sc)与锆(Zr)形成的 Al₃(Sc,Zr) 纳米析出相,能够细化晶粒,显著增强合金的强度和抗疲劳性能;铒(Er)元素则优化合金的再结晶行为,进一步提升高温力学性能。多种元素的协同效应,使 Al-Ce-Sc-Er-Zr1.2 合金具备低密度、高强度、优异的耐热性和良好的加工性能,在众多领域展现出巨大的应用潜力。

4、产品用途

航空航天领域:在航空航天领域,Al-Ce-Sc-Er-Zr1.2 合金可用于制造飞机机翼骨架、机身框架、发动机短舱结构件等关键部件。其低密度特性有助于减轻飞行器重量,提高燃油效率和有效载荷;高强度和优异的抗疲劳性能,使其能承受飞行过程中的复杂应力和交变载荷,保障部件结构安全稳定;良好的耐热性则确保合金部件在高空复杂环境下性能稳定,是实现航空航天装备轻量化与高性能化的关键材料 。

汽车工业领域:汽车制造中,Al-Ce-Sc-Er-Zr1.2 合金可用于生产发动机缸体、活塞、气门以及悬挂系统部件等。其良好的综合力学性能,能够承受发动机工作时的高温、高压环境,减少部件在频繁启动、停止过程中的磨损,提升汽车动力系统的可靠性和耐久性;同时,合金的轻量化特点有助于降低汽车自重,提高燃油经济性,符合当下汽车行业节能减排、提升性能的发展趋势。

电子设备领域:在电子设备制造方面,该合金适用于制作笔记本电脑外壳、手机边框等产品。它具有高强度,能为内部精密元件提供可靠保护;良好的散热性能可快速传导热量,确保设备在长时间使用过程中保持低温运行,提升用户体验;表面光洁且耐腐蚀的特性,赋予产品美观外观和长久耐用性;而轻量化优势更是契合现代消费电子产品轻薄化的设计理念,满足市场对产品便携性和时尚感的追求。

工业高温设备领域:在工业热处理炉、冶金熔炉等高温设备中,Al-Ce-Sc-Er-Zr1.2 合金可用于制造炉管、加热元件支架、辐射管等部件。凭借出色的耐高温性能,它能确保设备在高温环境下长期稳定工作,减少设备更换频率;良好的抗热疲劳性能使其能够适应温度频繁波动的工况,广泛应用于钢铁、有色金属等行业的热处理工艺,有效提升工业生产效率和产品质量 。

科研与新材料开发领域:作为**潜力的新型合金材料,Al-Ce-Sc-Er-Zr1.2 是科研人员研究多元合金体系组织演变、元素交互作用机制以及材料性能调控的重要对象。通过调整合金成分比例、改变制备工艺和热处理条件,科研人员能够深入探索其强化机制和性能优化途径;以该合金为基础,与陶瓷、碳纳米管等材料复合,有望开发出新型高性能复合材料,为航空航天、能源、高端装备制造等领域的材料技术革新提供坚实的理论依据和实践基础 。

暂无数据!

高熵合金(High entropy alloys,HEAs)是由4种或4种以上元素以等摩尔比或近似等摩尔比组成的具有简单晶体结构的合金。与传统合金不同,高熵合金没有主体元素,倾向于形成简单固溶体结构,

航空航天精密零件、生物医疗、高性能电子产品…这些尖端制造的背后,都离不开一类核心材料—高纯度、高球形度的金属粉末。当传统雾化技术难以满足日益严苛的性能需求,一场金属粉体制备技术的革新浪潮正悄然兴起。传

前言纳米材料具有独特的力学、光、热、电、磁、吸附、气敏等性质,在传统材料中加入纳米粉体将大大改善其性能或带来意想不到的性质。但是在实际应用过程中,由于纳米粒子粒径小,表面活性高,使其易发生团聚而形成尺

研究背景Al-Zn-Mg-Cu (7xxx)系列高强度铝合金因其优异的综合性能而广泛应用于航空航天工业,但传统的锻造工艺正变得越来越具有挑战性,以满足对复杂零件日益增长的需求。作为一种增材制造技术,L

合金材料 Al-Ce-Sc-Er-Zr1.2 金属粉末的工作原理介绍?

合金材料 Al-Ce-Sc-Er-Zr1.2 金属粉末的工作原理介绍? 合金材料 Al-Ce-Sc-Er-Zr1.2 金属粉末的使用方法?

合金材料 Al-Ce-Sc-Er-Zr1.2 金属粉末的使用方法? 合金材料 Al-Ce-Sc-Er-Zr1.2 金属粉末多少钱一台?

合金材料 Al-Ce-Sc-Er-Zr1.2 金属粉末多少钱一台? 合金材料 Al-Ce-Sc-Er-Zr1.2 金属粉末使用的注意事项

合金材料 Al-Ce-Sc-Er-Zr1.2 金属粉末使用的注意事项 合金材料 Al-Ce-Sc-Er-Zr1.2 金属粉末的说明书有吗?

合金材料 Al-Ce-Sc-Er-Zr1.2 金属粉末的说明书有吗? 合金材料 Al-Ce-Sc-Er-Zr1.2 金属粉末的操作规程有吗?

合金材料 Al-Ce-Sc-Er-Zr1.2 金属粉末的操作规程有吗? 合金材料 Al-Ce-Sc-Er-Zr1.2 金属粉末的报价含票含运费吗?

合金材料 Al-Ce-Sc-Er-Zr1.2 金属粉末的报价含票含运费吗? 合金材料 Al-Ce-Sc-Er-Zr1.2 金属粉末有现货吗?

合金材料 Al-Ce-Sc-Er-Zr1.2 金属粉末有现货吗? 合金材料 Al-Ce-Sc-Er-Zr1.2 金属粉末包安装吗?

合金材料 Al-Ce-Sc-Er-Zr1.2 金属粉末包安装吗?